Estudo de Caso #2: Transformando uma Fábrica MTS em MTO

Constantemente me deparo com discussões se lean é realmente aplicável às empresas Make-to-Order (MTO) e, principalmente, como fazê-lo. O interessante dessas discussões é que tornar o seu processo lean é, em minha opinião, tomar a direção de transformar a sua fábrica Make-to-Stock (MTS) em MTO.

Se a produção puxada é fazer o que o cliente quer, na hora em que ele quer e na quantidade que ele quer, ser uma fábrica MTO é ter, por conceito, um processo puxado (veja “O Desafio do Lean em Empresas ETO”).

Portanto, se queremos tornar o processo puxado desde o cliente, devemos imaginar o nosso fluxo como um fluxo disparado a partir do pedido do cliente (MTO). Para ilustrar meu ponto de vista, me baseei em um processo produtivo para criar um caso no qual uma fábrica MTS se transforma em MTO.

Estudo de Caso: Fábrica de Componentes de Borracha

A fábrica produz componentes de borracha para indústria automotiva. O processo de produção é simples:

- As matérias-primas são convertidas em diferentes compostos (ou massas) através de receitas fixas (bateladas) com lotes mínimos / múltiplos de produção pré-definidos.

- Essas massas passam por uma etapa de preparação, na qual são trefiladas e cortadas para o tamanho mais próximo da cavidade dos moldes.

- Alguns itens possuem insertos metálicos em sua composição, configurando uma etapa adicional de preparação.

- Esse pré-formado é levado para diferentes prensas ou injetoras, dependendo de sua configuração, nas quais passam por um processo de vulcanização.

- Após a prensa uma área de acabamento retira rebarbas e dá a forma final do produto.

- O produto então é embalado e colocado na expedição, aguardando um pedido para expedir.

- Essa fábrica é planejada baseada em um MRP que considera as previsões enviadas pelos clientes e os estoques atuais da fábrica para programar, separadamente, cada etapa da fábrica.

O Mapa de Fluxo de Valor (VSM)

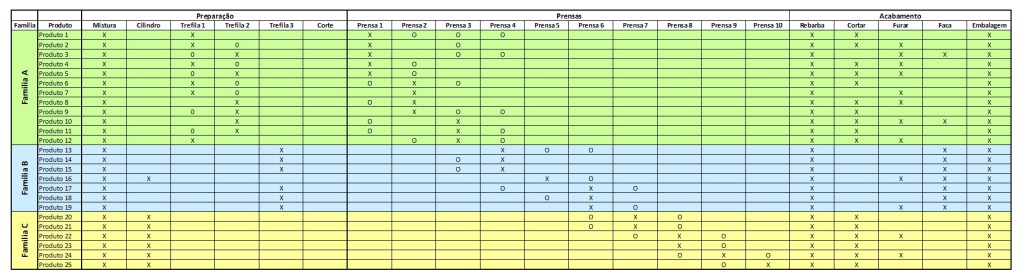

Começando pelo mapeamento de fluxo de valor, foi necessário criar uma matriz de produto x processo para definir quantas famílias de produtos existiam e em qual delas faríamos o mapeamento.

Decidimos mapear o processo da família A, porque compreendia a maior parte do volume de produção da fábrica.

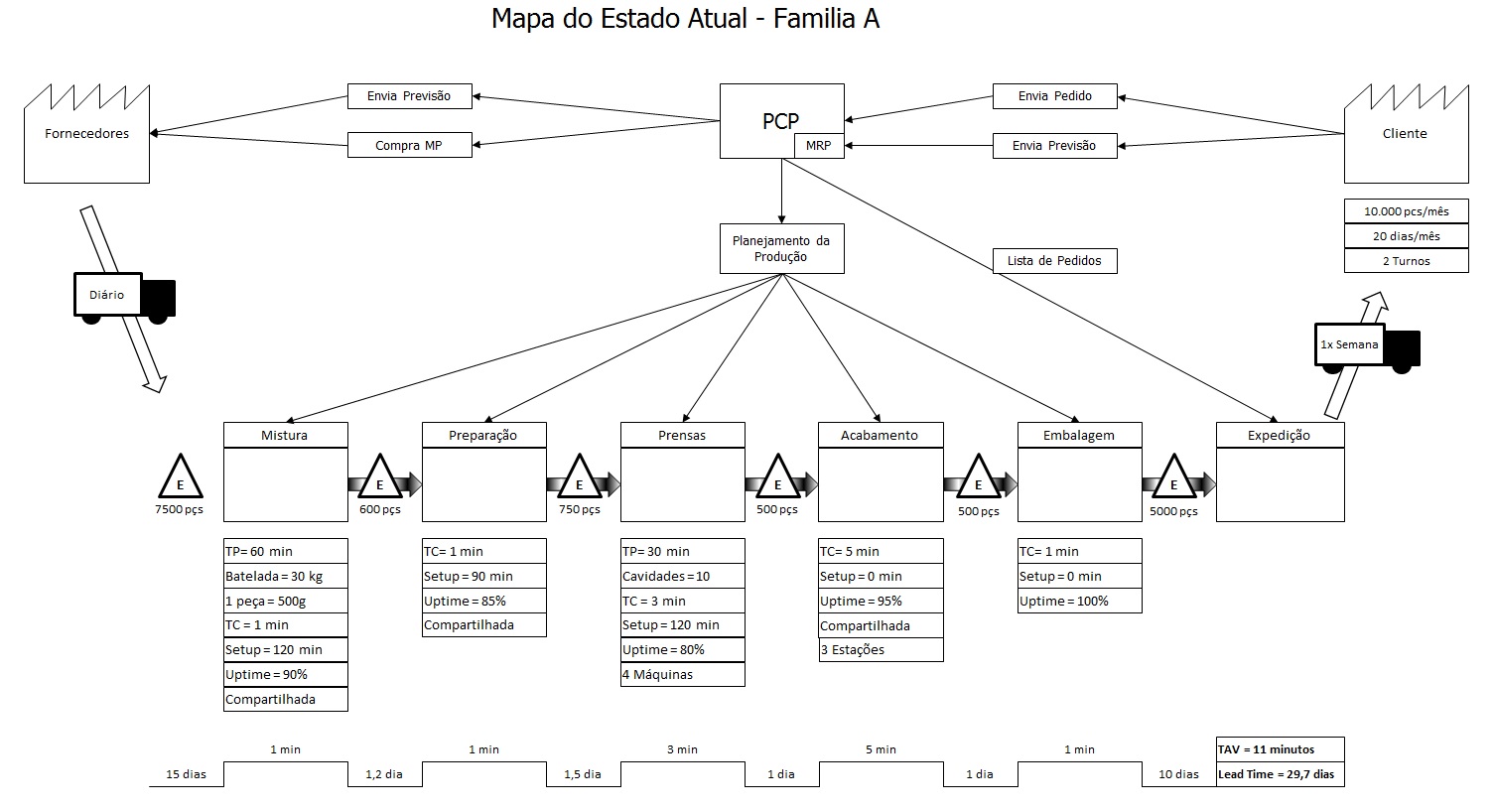

Após o levantamento dos dados pudemos elaborar o mapa do estado atual (veja abaixo). Analisando o processo e os estoques disponíveis, vemos que o Lead-Time da fábrica é de 29 dias para um tempo de processo de 11 minutos.

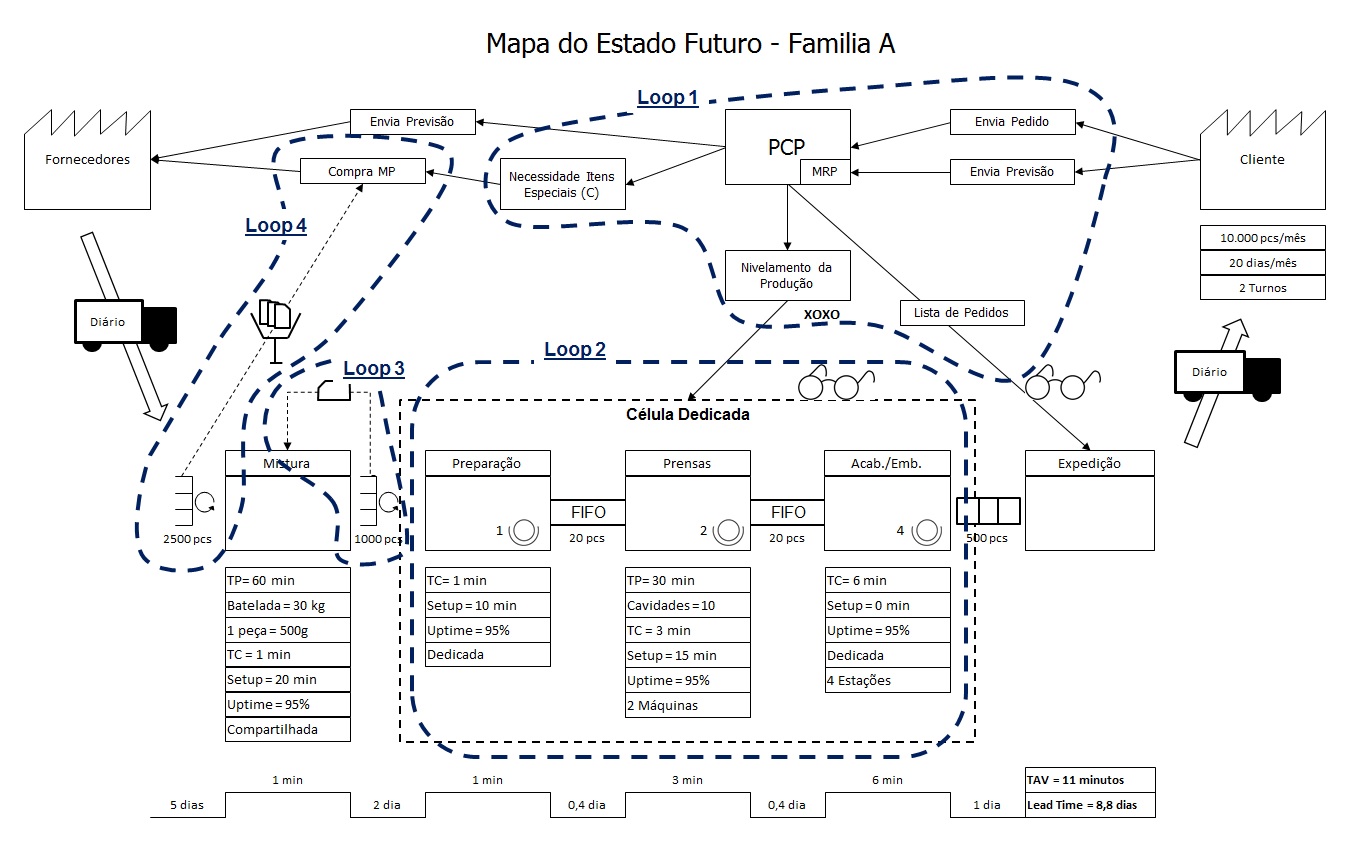

O estado futuro foi desenhado de maneira a não utilizar previsões para disparar a produção, agilizando a produção através de uma célula de manufatura dedicada à família A e supermercados nos processos anteriores. Nesse novo fluxo o Lead Time é reduzido para 8,8 dias.

Caminho para o Estado Futuro: Loops de Melhoria

Para atingir esse estado futuro foram definidos quatro Loops ou Ciclos de Melhoria descritos abaixo:

- Loop 1 – Reestruturação do Sistema de Planejamento: Mudanças significativas no planejamento foram necessárias para a fábrica trabalhar como uma empresa MTO.

No estado futuro, a previsão de compras do cliente é utilizada apenas para ajustar os supermercados, prever necessidades de aumento de capacidade e rodar o MRP para obter a necessidade de compras de matérias-primas especiais, ou seja, baixa freqüência e longo lead-time.

Foi instalada uma ferramenta de nivelamento da produção para evitar a produção de grandes lotes na célula de manufatura. Isso ajuda a ter menores níveis de estoque nos supermercados de massa e matéria-prima.

Os produtos são produzidos de forma nivelada e expedidos diariamente. - Loop 2 – Célula de Manufatura Dedicada: Foi definida uma Célula de Manufatura, com baixo estoque em processo que irá produzir todo o volume da Família A.

Essa célula de manufatura foi desenhada para um Tempo de Ciclo de 1,5 minutos, considerando que o Tempo Takt do cliente é de 1,9 minutos por peça. Para saber mais detalhes sobre a definição do número de operadores e máquinas leia “Um Exercício de Balanceamento (GBO)”.

Para viabilizar a célula foi feito um estudo de capacidade das prensas, no qual se dedicou a duas prensas apenas para o volume produtivo da Família A, transferindo a produção dos outros itens a outras prensas. O estudo mostrou que a célula era viável.

O mesmo estudo foi feito se dedicando uma das trefiladeiras a essa família de produto.

Uma trefiladeira, duas prensas e quatro estações de acabamento e embalagem foram organizadas em formato celular no chão de fábrica para que possibilitassem o fluxo contínuo.

Trabalhos de Setup Rápido (SMED) e TPM foram feitos para reduzir o tempo de parada da célula, aumentar sua capacidade produtiva e flexibilidade de atendimento. - Loop 3 – Supermercado de Massas: A produção de massas passou a ser disparada através de um sistema puxado.

Foi definido um supermercado de massas entre a área de mistura e a célula de manufatura. Esse supermercado foi necessário porque a área de mistura não pode ser dedicada, além de, invariavelmente, produzir em lotes maiores do que a necessidade da célula.

As massas necessárias para a produção na célula são retiradas do supermercado, retornando o cartão kanban. A área de mistura produz de acordo com as necessidades mostradas no quadro kanban. - Loop 4 – Supermercado de Matéria-Prima: A compra de matéria-prima passou a ser feita através de ponto de reposição.

As matérias-primas de alta freqüência de consumo foram colocadas em um supermercado. Novamente, a reposição desses itens é dada através de um quadro kanban gerido pela equipe de compras.

Conclusões do Caso:

Atingindo esse estado futuro, essa fábrica MTS poderá trabalhar como uma empresa MTO.

Com um Lead-Time de 8,8 Dias, não é mais necessária uma previsão de vendas para disparar a produção – pode se esperar o pedido firme para começar a produzir.

Para isso, a fábrica precisou aumentar sua rapidez – com supermercados e fluxo contínuo – e também sua flexibilidade – com aumento do desempenho produtivo (OEE) e redução dos tempos de setup.

Fizemos um trabalho Lean transformando não só a produção, mas o negócio, trazendo mais agilidade e produtividade. Essa nova fábrica trabalha somente sob pedido e todo o seu fluxo é puxado, evitando o capital alocado em materiais que não teriam vazão. O resultado é uma fábrica enxuta e robusta.

Gostou do texto? Acredita que essas oportunidades existam na sua empresa?

A Exo – Excelência Operacional está pronta para ajudar você e sua empresa a atingir metas. Entre em contato através de contato@exoconsultoria.com.br, ou ligue para 19 4042-0396.

Estou pesquisando estudos de caso de MTS para ilustrar aula e reforçar aprendizado.