Estudo de Caso #6 – Rotina de Gestão do OEE

O controle do OEE e das 6 Grandes Perdas é o primeiro passo para se começar a melhorar a eficácia global do equipamento. A empresa deve buscar uma maneira de medir, coletar e consolidar esses dados. Como já dizia Deming “O que não se mede, não se gerencia” – e o que não se gerencia, não se melhora.

Portanto o próximo passo é gerenciar as 6 Grandes Perdas.

Mas o que isso quer dizer?

Quer dizer que o resultado do OEE é a composição do resultado da Disponibilidade(%), Produtividade(%) e Qualidade(%), que, por sua vez, são compostos pelo resultado de Falhas e Quebras e Setups e Ajustes; Pequenas Paradas e Perdas de Velocidade; e Rejeitos de Processo e Pós-Setup.

Sendo assim, se gerenciarmos as 6 Grandes Perdas conseguimos um impacto direto no aumento do OEE.

Gerenciar é medir, controlar, mitigar, prever e analisar essas perdas. Para que isso funcione é necessária uma Rotina de Gestão do Desempenho.

Implantando uma Rotina de Gestão de Desempenho/OEE

O nosso Estudo de Caso ocorreu em uma Metal Mecânica, com produtos engenheirados sob encomenda. As máquinas eram de usinagem pesada, como mandrilhadoras e tornos verticais. Instalamos o sistema de coletado de dados automático em todas as máquinas da área de usinagem, mas o nosso Estudo de Caso foca na usinagem pesada que era um gargalo produtivo.

Por se tratar de um produto caldeirado de grande porte, o fator Qualidade(%) não existia, por que não existia rejeição de peças – os retrabalhos eram tratados como horas de Não-Conformidade.

Como os produtos eram sob encomenda, com um tempo longo (as vezes dias) de usinagem e, cada um com uma quantidade de sobre-metal diferente, não era possível medir um ciclo de usinagem, portanto o fator Produtividade(%) também não era medido – ele era compensado por um outro Comitê de Desempenho que analisava as Horas de Usinagem Reais com as Horas de Usinagem da Engenharia Industrial.

Portanto, no nosso Estudo de Caso o foco era a Disponibilidade(%). Mas o método desenvolvido é válido para a gestão de qualquer uma das 6 Grandes Perdas, além de eficaz, como veremos a seguir.

Definindo uma meta

O primeiro passo para aumentarmos o OEE foi definir a meta. Da mesma forma que gerenciamos as 6 Grande Perdas para aumentar o OEE, se estabelecermos uma meta para cada uma delas, podemos calcular diretamente uma meta para o OEE.

Junto com os gestores da usinagem estabelecemos que, de um trimestre para o outro, reduziríamos em 30% o tempo das três maiores perdas. Partimos da premissa que as outras perdas deveriam permanecer no mesmo patamar. Dessa maneira conseguíamos calcular diretamente a meta de OEE para o último mês do trimestre seguinte.

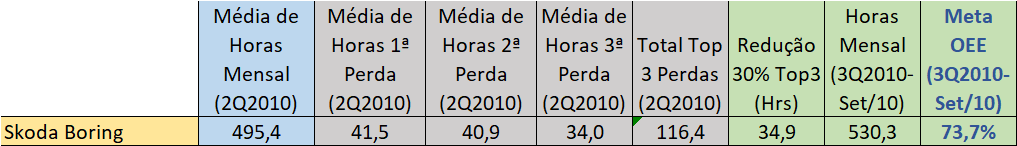

No exemplo da tabela acima, temos uma Madrilhadora pesada que em média usinou 495 horas por mês no segundo trimestre de 2010 – de um total de 720 horas possíveis (24 horas por dia, 30 dias por mês). As três maiores perdas da máquina nesse mesmo segundo trimestre consumiram em média 41 horas, 41 horas e 34 horas, respectivamente, por mês, totalizando uma média de 116 horas. Como meta é reduzir em 30% essas paradas, isso significa um total de 35 horas por mês a mais para usinagem. Dessa maneira foi estabelecida a meta de 530 horas de usinagem no último mês do trimestre seguinte – Setembro de 2010 – o que nos traria um OEE de 73,7%.

Tendo essa meta em vista, estabelecíamos uma meta por mês, sendo que deveríamos atingir 20% da meta no primeiro mês, 50% da meta no segundo mês e 100% da meta no terceiro mês do trimestre.

No nosso mesmo exemplo, vemos que a Mandrilhadora teve um OEE médio de 62,6% no segundo trimestre de 2010 e a meta estabelecida foi de 73,7% ao final do trimestre seguinte. Portanto com 20% de avanço, a meta de Julho de 2010 foi estabelecida em 64,8% e, com 50% de avanço a de Agosto de 2010 foi estabelecida em 68,2%.

A meta de cada mês era divulgada para toda a equipe da usinagem.

Rotina de Gestão de Desempenho no Chão-de-Fábrica

O primeiro nível da Gestão do Desempenho acontecia no chão-de-fábrica, em uma reunião que ocorria duas vezes por semana.

Nessa reunião estava presente o operador da máquina, o coordenador de usinagem (responsável pelo desempenho das máquinas), o supervisor de usinagem (responsável pela rotina), um representante da equipe de setup, um representante da manutenção e um representante da equipe de Excelência Operacional (responsável pelo método).

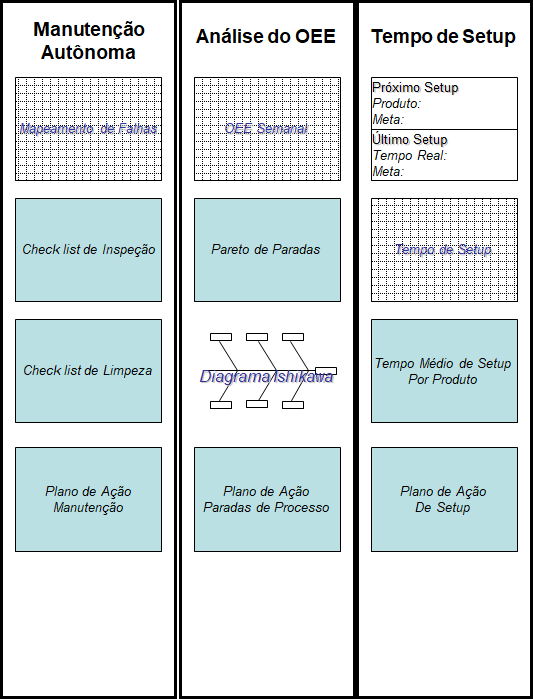

A reunião era feita na máquina, em frente ao Totem de três lados representado na figura abaixo.

Cada lado do Totem representava uma frente de trabalho em relação ao OEE:

- Manutenção Autônoma:

- Mapeamento de Falhas: Uma espécie de TBF (Time Between Fail, ou Tempo entre Falhas) nesse espaço era feito um gráfico que mostrava quantos dias a máquina rodou entre uma falha e outra;

- Check-list de Inspeção: O check-list da Manutenção Autônoma, de responsabilidade dos operadores da máquina;

- Check-list de Limpeza: O check-list de Limpeza & Organização da Máquina, de responsabilidade dos operadores;

- Plano de Ação da Manutenção: melhorias ou ajustes para a equipe de manutenção fazer na máquina.

- Análise do OEE

- OEE Semanal: Gráfico do OEE semanal;

- Pareto das Paradas: O gráfico de Pareto para as Paradas de Máquina da semana anterior;

- Ishikawa: Um gráfico Espinha de Peixe para ajudar na análise de causa-raiz durante a reunião;

- Plano de Ação de Paradas de Processo: existiam alguns códigos de parada que eram consideradas Paradas de Processo, como Inspeção do produto feita pelo operador e pela qualidade, por exemplo. As ações para minimizar esses tempos eram registradas nesse espaço.

- Setup:

- Meta Próximo Setup/Tempo último Setup: Nesse espaço era registrado o próximo componente a entrar na máquina e a meta do setup para ele; e quanto durou o último setup comparado com a meta dele;

- Tempo de Setup: Gráfico com o registro do tempo dos últimos setups realizados.

- Tempo Médio de Setup por Produto: Como os produtos eram muito diferentes o tempo de setup variava muito de um produto para o outro. Nesse espaço era colocado um gráfico do tempo médio de setup por família de produto.

- Plano de Ação de Setup: ações e atividades que deveriam ser executadas para minimizar o tempo de setup

De frente a esse Totem a reunião seguia uma agenda onde a equipe deveria revisar as ações pendentes, discutir as perdas da semana anterior e, principalmente, planejar as atividades dos próximos dias para minimizar as paradas.

Os operadores e equipe de setup eram envolvidos diretamente e cobrados por um compromisso em relação ao resultado planejado.

O Comitê de Gestão do OEE

Complementando essa rotina, uma vez por semana o comitê do OEE se reunia. Estavam presentes nessa reunião o Diretor de Operações, o Gerente de Manufatura, o Gerente da Usinagem, o Gerente de Manutenção, o Gerente de Excelência Operacional, além de alguns dos participantes da Rotina de Gestão, como os coordenadores de usinagem e os representantes da equipe de Excelência Operacional.

A reunião tinha dois focos: a redução constante do tempo de setup e auto inspeção – os dois maiores motivos de parada de processo – e a implantação e manutenção dos pilares de Manutenção Autônoma, Melhoria Específica e Manutenção Planejada, além de algumas reformas que estavam programadas para algumas máquinas.

Os focos se alternavam semanalmente, portanto o assunto paradas de processo era tratado em uma semana, e o foco manutenção na outra.

Reunião de Manutenção

O Relatório da Reunião de Manutenção mostrava para cada máquina:

- Etiquetas Vermelhas: total de etiquetas vermelhas (atividades da manutenção) da Manutenção Autônoma, quantas em aberto e quantas estavam abertas a mais de 30 dias;

- Etiquetas Azuis: total de etiquetas azuis (atividades da produção) da Manutenção Autônoma, quantas em aberto e quantas estavam abertas a mais de 30 dias;

- Estudos de Caso: total de Estudos de Caso realizados pela Melhoria Específica, quantos em aberto e quantos em fase de controle;

- Lições de Um Ponto: quantas Lições de Um Ponto existiam e quantas haviam sido elaboradas no mês atual;

- Manutenção Preventiva: data da última manutenção preventiva, data da próxima manutenção preventiva, tipo da próxima manutenção preventiva e horas necessárias para a execução da próxima manutenção preventiva.

- Manutenção Preditiva: data da última manutenção preditiva, data da próxima manutenção preditiva e tipo da próxima manutenção preventiva.

- Resultados: MTBF atual, MTTR atual e Downtime(%) da última semana.

Todas as ações e decisões tomadas nessa reunião do comitê visava a manutenção, melhoria e análise de causa-raiz para garantir a confiabilidade das máquinas.

Reunião Paradas de Processo:

A Reunião de Paradas de Processo era muito baseada no comprometimento da equipe de usinagem com o OEE da semana seguinte. Toda a semana eles faziam uma previsão do resultado de OEE, bem como do tempo de Setup e Auto-Inspeção para cada produto que entraria nas máquinas. Nessa reunião eram discutidos esse compromisso vs o resultado real e ações sistemáticas que deveriam ser feitas para reduzir essas duas paradas.

A reunião trabalhava com um relatório com os seguintes dados:

- OEE: o OEE real e a previsão do OEE eram colocados no mesmo gráfico para discutir e entender grandes desvios;

- Pareto Última Semana: esse pareto servia para entender o comportamento das paradas na última semana e entender os desvios em relação à previsão feita;

- Pareto Últimos 3 Meses: nesse pareto eram analisadas as paradas sistemáticas da máquina para ações sistemáticas e decisões mais estratégicas em relação a essas paradas;

- Quantidade de Setups Últimas 4 Semanas: entender o perfil dos produtos que estavam entrando na máquina;

- Tempo Médio de Setup Últimas 4 Semanas: entender os tempos médios dos setups que foram executados nas quatro semanas anteriores.

- Setup e Auto-inspeção por produto: eram comparadas as estimativas de tempo em setup e auto inspeção dos produtos que entraram na máquina a cada semana.

Toda as ações dessa reunião do Comitê de Gestão do OEE tinham como meta a redução das paradas de processo, sua análise e decisões estratégicas ou com necessidade de alocação de orçamento.

Conclusão

A Rotina de Gestão do OEE, tanto no nível operacional, como no nível executivo, permitiu um aprendizado muito grande da equipe toda em relação aos processos e as máquinas.

O engajamento da equipe aumentou, assim como o compromisso com o resultado.

Além disso as ações tomadas nos dois níveis garantiram uma melhora substancial do OEE. Em um período de menos de dois anos, algumas máquinas saíram de um patamar de 40% para 70% de OEE, ainda com tendência de subida.

Cada empresa tem a sua estrutura e cultura organizacional e o seu tipo de equipamento e produto para melhorar o OEE. É preciso entender e adaptar cada realidade.

Trabalhar na melhoria do OEE exige foco, disciplina, gestão, envolvimento e engajamento e, principalmente apoio da alta administração para alocar os recursos necessários e bancar algumas decisões do dia-a-dia.

Não perca a nossa série:

OEE – O Indicador de Alto Desempenho

OEE – O Poder da Gestão de Perdas

Estudo de Caso | OEE em uma Célula de Manufatura

Estudo de Caso | Rotina de Gestão do OEE

OEE | Controle, Gestão e Melhoria (Webinar 22-Jun-2017)

Gostou do texto? Acredita que essas oportunidades existam na sua empresa?

A Exo – Excelência Operacional está pronta para ajudar você e sua empresa a atingir metas. Entre em contato através de contato@exoconsultoria.com.br, ou ligue para 19 4042-0396.

Planilhas muito interesante para productividade manufacturas