Padronização Lean

É difícil falar de gerenciamento Lean sem falar de padrões. A Padronização Lean está em tudo, como parte do 5S, como base do TPM e como base do fluxo contínuo.

Padronizar traz grandes benefícios a começar pela qualidade. Quando se padroniza um processo e a maneira como os operadores irão interagir com o produto é possível garantir a repetibilidade do seu processo. Portanto o produto será sempre igual se ele for feito sempre da mesma maneira.

Outro benefício inegável da padronização é a estabilidade. Novamente, em um processo padronizado, os tempos de execução serão sempre próximos, sem grandes variações, independente de quem o está executando. Isso torna mais fácil fazer um balanceamento de operadores dentro de uma célula de produção, por exemplo.

Mas como realmente usar a Padronização Lean? Ou seja, como usar um padrão como ferramenta de melhoria?

A visão mais disseminada é que o padrão ajuda a sustentar a melhoria. Ou seja, quando uma melhoria é feita ela deve ser incluída no padrão para não a perdermos. Em cima desse novo padrão novas análises podem ser feitas, novas melhorias serão implantadas e incluídas no padrão novamente.

Essa visão traz a ideia de que um padrão é criado para ser seguido. Mas dentro de um ambiente Lean essa afirmação não faz muito sentido. Explico-me melhor.

O gerenciamento Lean busca a melhoria contínua do desempenho em busca de um fluxo contínuo. Se estamos falando que um padrão deve ser seguido, o que fará com que os funcionários busquem melhorias em seus processos? Qual é o gatilho que faz com que as pessoas comecem a buscar a melhoria? Simplesmente discursar que esse é o trabalho deles não é o suficiente.

A verdade é que, dentro da mentalidade lean, um padrão não deve ser seguido, mas sim alcançado. Padronizamos para dar o próximo passo e não para congelar o passo que já foi dado.

Quando criamos um padrão estamos definindo esse próximo passo. Como quero que os operadores executem essa tarefa? Como deve ser o abastecimento da linha? Como esse setup deve ser feito? Qual a quantidade de estoque que deve manter-se nesse ponto da linha de produção? Feito isso se deve comparar a situação atual com o seu padrão, entender o porquê que não é possível segui-lo e, então, realizar as melhorias necessárias.

É importante não estabelecermos padrões muito longe da nossa realidade atual. A melhoria deve ser feita em pequenos PDCAs e seu padrão deve ser alcançado aos poucos. Uma vez alcançado, se pode mudar novamente o padrão para disparar mais melhorias.

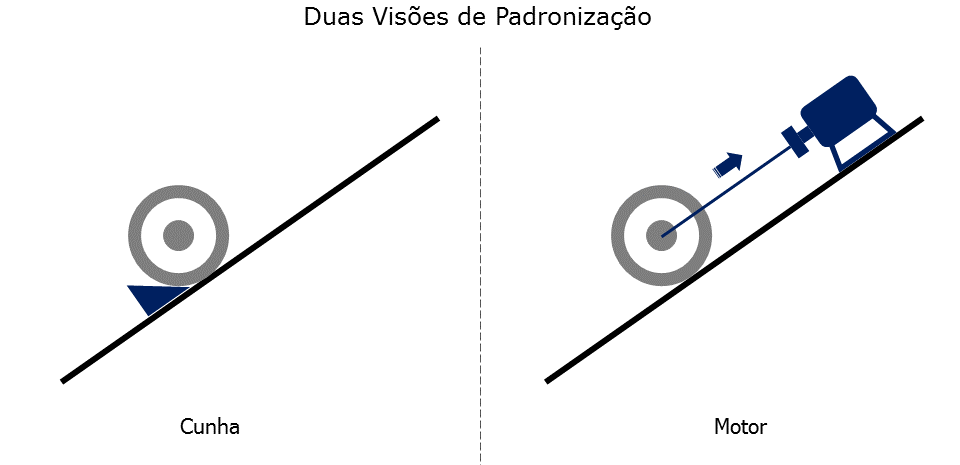

A Padronização Lean não deve ser vista como a Cunha, que “sustenta” a melhoria, mas sim como o motor que “puxa” o processo de melhoria.

Em Toyota Kata, Mike Rother faz uma excelente narrativa sobre como as ferramentas da Toyota podem ser vistas como padrões e como elas incitam a melhoria. O supermercado e kanban, por exemplo. A intenção não é apenas definir um estoque mínimo e máximo de peças entre diferentes processos, mas sim quais são as melhorias necessárias para que se consiga atingir esse padrão. Uma vez alcançado, com seu kanban está rodando perfeitamente, talvez seja hora de reduzir um pouco mais o estoque e começar um novo ciclo de melhoria.

Portanto se queremos que o nosso time melhore processos é preciso dar-lhes padrões para serem alcançados e não seguidos. O trabalho do gerente não é garantir que seus funcionários executem conforme um padrão, mas sim, monitorar e guiar como o PDCA está sendo conduzido para alcançá-lo.

Gostou do texto? Acredita que essas oportunidades existam na sua empresa?

A Exo – Excelência Operacional está pronta para ajudar você e sua empresa a atingir metas. Entre em contato através de contato@exoconsultoria.com.br, ou ligue para 19 4042-0396.