Estudo de Caso #01: Gráfico de Balanceamento de Operadores (GBO)

Algumas ferramentas Lean se tornaram tão usuais e comuns que não nos atentamos mais à elas. As vezes, é como se elas apenas fizessem parte de um protocolo, de uma documentação obrigatória do processo.

Mas raramente são. As ferramentas, normalmente, estão ligadas à gestão ou melhoria do processo.

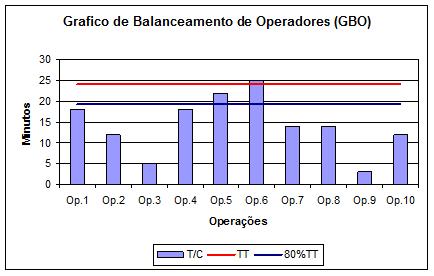

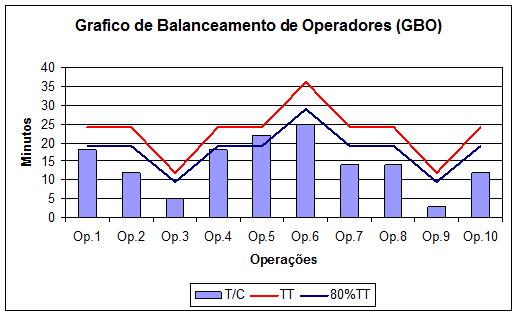

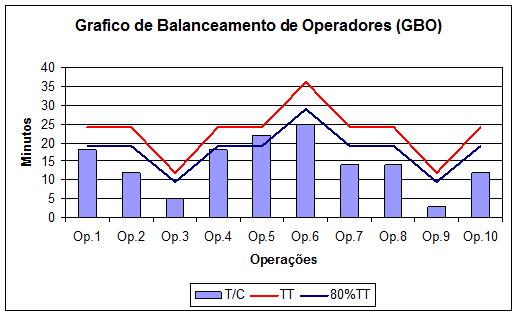

Encontrei o GBO abaixo em uma das empresas que visitei e achei interessante para fazer algumas discussões em cima dele. Esse caso exemplifica bem o uso de uma ferramenta como documentação do processo e não como ferramenta de melhoria.

O Gráfico de Balanceamento de Operadores (GBO)

Nesse tipo de gráfico visualizamos como os operadores estão divididos dentro de sua célula de produção. A intenção é balancear a carga dos operadores, utilizando seu tempo ocioso em relação ao tempo Takt para fazer outras operações.

O objetivo de se balancear a carga dos operadores é evitar que se acumule estoque após operações mais rápidas, maximizando a ocupação do operador e da peça. Esse balanceamento garante o fluxo contínuo de peças e nos permite produzir apenas se a próxima estação precisa do material, a produção puxada.

No gráfico podemos visualizar o tempo Takt (TT), o tempo de ciclo planejado (80%TT) o tempo de ciclo de cada operação (T/C).

O tempo Takt nos dá a idéia do ritmo em que o cliente está pedindo peças. Se produzirmos mais lento que o Takt não atenderemos a demanda, se produzirmos mais rápido teremos super-produção e estoques de produto acabado.

“Se produzirmos mais lento que o Takt não atenderemos a demanda, se produzirmos mais rápido teremos super-produção e estoques de produto acabado”

O tempo de ciclo planejado é calculado para definir qual o ritmo que sua célula deve produzir. Nesse tempo de ciclo são consideradas as perdas do seu processo. No exemplo mostrado eles esperam uma perda de 20% com paradas, variações e qualidade. Portanto estão planejando um ciclo a 80% do valor do tempo Takt.

Por fim o tempo de ciclo de cada operação é o tempo que se leva para fazer uma peça em cada uma das estações de trabalho.

Análise da Situação Encontrada

Fazendo uma análise crítica desse gráfico notamos primeiramente que existem diferentes tempos Takt para essa célula de produção. O que nos leva a concluir que a célula está trabalhando em diferentes turnos. As operações 3 e 9 estão trabalhando em um turno, a operação 6 está trabalhando em três turnos e as restantes em dois turnos. Aparentemente, cada estação com um operador dedicado.

Fazendo uma análise crítica desse gráfico notamos primeiramente que existem diferentes tempos Takt para essa célula de produção. O que nos leva a concluir que a célula está trabalhando em diferentes turnos. As operações 3 e 9 estão trabalhando em um turno, a operação 6 está trabalhando em três turnos e as restantes em dois turnos. Aparentemente, cada estação com um operador dedicado.

A conseqüência desse balanceamento por turnos é que estoques serão necessários para rodar a célula. A operação 3, por exemplo, produzirá o equivalente aos dois turnos da operação 4, não importando se a operação 4 estará disponível em seu segundo turno. O que faz com que se perca o benefício da produção puxada.

Solução Proposta

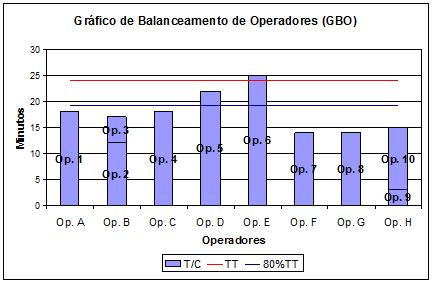

O primeiro passo para corrigir esse balanceamento é definir em quantos turnos queremos rodar a célula. Para o exercício vamos escolher dois turnos, e utilizar o tempo Takt de 24 minutos já definido. Manteremos também o tempo de ciclo planejado de 80% do Takt (a).

Podemos observar que algumas operações têm o tempo de ciclo bem abaixo do planejado. Portanto podemos combiná-las de maneira que um operador trabalhe em duas, ou mais, estações.

O novo GBO (b) mostra operadores no eixo-x (de A a H) com a combinação de operações para cada um deles. Para um bom balanceamento da linha precisamos solucionar três problemas mostrados no gráfico.

GBO como Ferramenta de Melhoria

O primeiro problema é que a operação 6 é mais lenta que o Takt. Note que ela é apenas um minuto mais lenta, o que não justifica operar com um turno a mais. O que deve ser feito é buscar quais elementos de trabalho dessa operação podem ser transferidos para outras estações de trabalho, reduzindo, assim, o seu tempo de ciclo. Outra alternativa seria duplicar essa operação e balancear os operadores considerando essa nova solução.

O segundo ponto que se deve observar é que a operação 5 é mais lenta que o tempo de ciclo planejado. Caso essa operação seja mais estável, sem grandes variações no tempo de ciclo ou perdas por disponibilidade ou qualidade, isso não será um problema – lembre-se o objetivo é atender o Takt. Caso contrário deve se buscar soluções parecidas com as já mencionadas para a operação 6.

Por último é possível notar que ainda existe uma ociosidade em relação ao tempo de ciclo planejado. Se essa ociosidade for eliminada é possível reduzir mais um operador dessa célula tornando o balanceamento e, por conseqüência, o fluxo de material ainda melhor. Para isso seria necessário um bom estudo dos elementos de trabalho de cada operação e como redistribuí-los. Além disso, deve se buscar reduzir os tempos de ciclo através de novos dispositivos, poka-yokes, ou até mesmo pequenas modificações no design do produto para que se possa facilitar o balanceamento.

Conclusões

Utilizando o GBO para uma análise mais aprofundada do problema pudemos elencar os seguintes projetos para serem feitos:

- Rever os elementos da Operação 6 para eliminá-los ou transferi-los para outras operações.

- Garantir a estabilidade da Operação 5 para que ela atenda o Tempo Takt.

- Rever os elementos de trabalho de todas as operações para buscar eliminá-los ou reduzir tempos.

- Desenvolver dispositivos, poka-yokes e modificações no design do produto para reduzir tempos.

Além do ganho imediato de 2 operadores apenas com o balanceamento correto das operações.

É importante entender que o GBO não é apenas um gráfico para mostrar aos outros como os operadores estão distribuídos em nossa célula. Ele é uma ferramenta para estabelecermos quais são as melhorias necessárias para um melhor desempenho. Conduzir esse processo de melhoria é parte do que chamamos de Lean.