Estudo de Caso #3: Definindo uma Célula de Manufatura

Como descrito em Uma Análise dos Cinco Princípios, o Fluxo Contínuo é o estado ideal da puxada: só se produz o que o cliente quer, na hora que ele quer e na quantidade que ele quer. Umas das maneiras de se estabelecer fluxo contínuo e, quase sempre, unitário é a criação de Células de Manufatura.

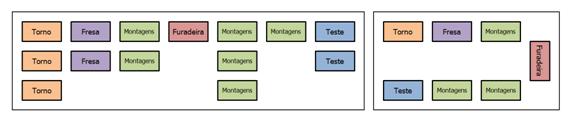

Células de Manufatura são agrupamentos de máquinas do ponto de vista do produto e não por similaridade. Ou seja, agrupam-se máquinas pelas quais passam as mesmas peças, dentro de uma seqüência de produção.

Mas o importante das Células de Manufatura não é a disposição física em si, mas como estabelecer o fluxo contínuo de peças através dela.

Estabelecendo Fluxo Contínuo em uma Célula de Manufatura

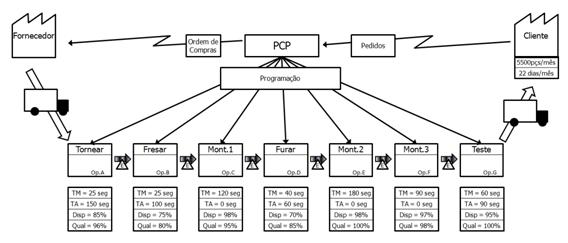

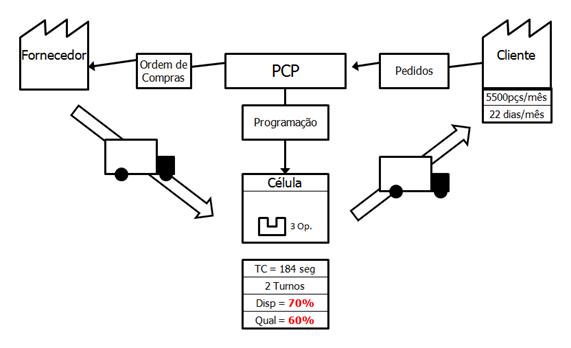

Para o Fluxo Contínuo é necessário um bom balanceamento das atividades dentro da Célula de Manufatura, e a ferramenta que utilizamos é o Gráfico de Balanceamento de Operadores (GBO). Os detalhes da elaboração e uso do GBO foram explorados no nosso Estudo de Caso #01: Gráfico de Balanceamento de Operadores. Nele explorei o GBO de uma linha de produção sem operações automáticas. Para fazer um exercício um pouco diferente, vou sugerir o balanceamento do processo abaixo.

Começamos pelo o cálculo do Tempo Takt, utilizando a demanda e o tempo disponível para produção.

Tempo Takt (TT) = (22 Dias/mês * 16 horas/dia * 3600 seg/horas)/5500 peças/mês = 230 seg

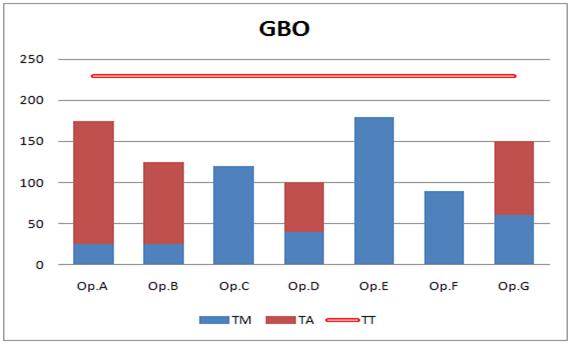

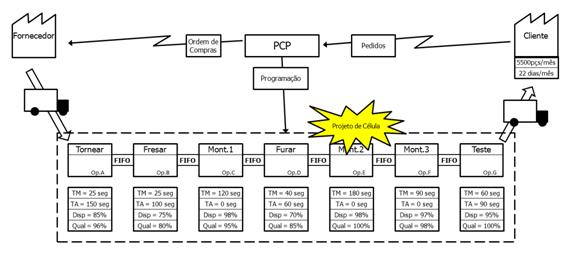

Exibindo o balanceamento atual dos operadores, onde há um dedicado para cada operação, podemos claramente perceber a ociosidade de alguns, que passam boa parte do tempo apenas observando a máquina trabalhar.

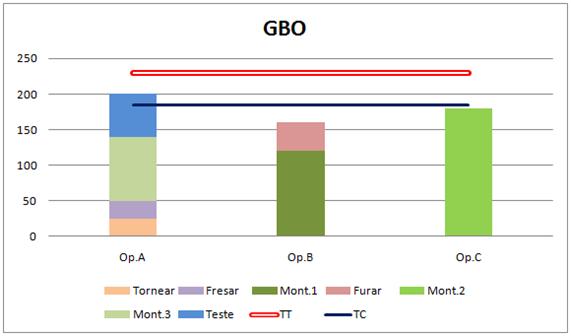

Ao balancear os operadores dentro da célula, podemos usar esse tempo para que eles realizem outras atividades produtivas. Estabelecemos um Tempo de Ciclo Planejado para essa Célula de Manufatura de 80% do valor do Tempo Takt. Nesse novo GBO podemos ver que a Célula de Manufatura pode produzir com menos pessoas, aumentando sua produtividade.

Mas e os Tempos Automáticos?

Quando tratamos de um processo no qual as operações possuem tempos automáticos devemos nos assegurar de apenas duas coisas: a soma dos tempos manuais e automáticos de uma mesma operação não pode ser maior que o Tempo Takt e o Tempo Automático não deve interferir no Ciclo do Operador a ponto de seu Tempo de Ciclo se tornar maior que o Tempo Takt

Pudemos observar no primeiro GBO (desbalanceado) que não há nenhuma operação na qual o tempo manual mais automático supere o Tempo Takt, portanto garantimos nosso balanceamento nesse quesito.

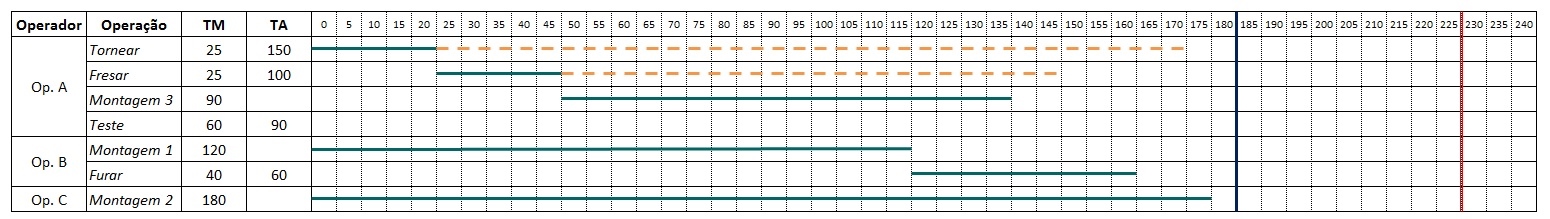

Para observar o Ciclo do Operador, utilizamos outra ferramenta chamada Folha de Combinação de Trabalho Padrão. Essa folha combina todas as informações de tempos para balanceamento da nossa Célula de Manufatura.

Como podemos analisar, pela Folha de Combinação de Trabalho Padrão, não há interferências dos tempos automáticos no Ciclo do Operador.

Voltando ao mapa desse processo temos a seguinte situação:

O que aconteceu com minha eficiência?

Mas o que acontece com a eficiência global dessa célula agora que temos um fluxo contínuo e unitário, sem grandes quantidades de estoques intermediários?

O problema – e solução lean – do fluxo é que se uma das operações pára, todas as outras também param, já que não existem estoques para absorver essas paradas.

Portanto a disponibilidade da célula como um todo se torna a disponibilidade mais baixa dentre as operações que a compõe. O índice de qualidade da célula é acumulativo ao longo do processo produtivo e, novamente, não existem estoques intermediários para absorver esse problema. O desempenho da sua Célula de Manufatura se torna muito baixo.

É nesse momento que as empresas falham em suas Células de Manufatura tomando dois caminhos diferentes.

Algumas vezes insistem no erro e forçam a produção dessa maneira. Obviamente, não funciona e concluem que Células de Manufatura não funcionam, ao menos para o seu processo produtivo, e a abandonam completamente, voltando ao gerenciamento e planejamento de altos níveis de estoque.

Outras vezes param no meio do caminho: permanecem com o layout celular, estabelecem uma quantidade de estoque que não prejudique o desempenho da célula e seguem um fluxo semi-contínuo e não unitário.

Gestão Lean: não pare no meio do caminho

Digo que esse é o meio do caminho porque, sim, esse seria o primeiro passo para a formação completa da Célula de Manufatura: estabeleça estoques intermediários que não prejudiquem seu desempenho. Mas a partir desse ponto começa o gerenciamento lean da produção.

Por que precisamos desse estoque? Quais são os motivos? Como podemos eliminá-los?

É papel da gerência e supervisão questionarem isso diariamente e fazer kaizens contínuos para reduzir tempo de setup, eliminar as quebras de máquinas e aumentar os índices de qualidade. Para, só então, atingir o Fluxo Contínuo e unitário: a Puxada Perfeita.

Gostou do texto? Acredita que essas oportunidades existam na sua empresa?

A Exo – Excelência Operacional está pronta para ajudar você e sua empresa a atingir metas. Entre em contato através de contato@exoconsultoria.com.br, ou ligue para 19 4042-0396.